La pierre meulière et des Hommes

___

Dès les temps les plus reculés les graines farineuses ou les céréales ont été la base de la nourriture de l’homme, à l’état de crudité, ou sous forme de bouillie, ou comme pâte fermentée de pain dont l’usage est aujourd’hui général.

Toutefois l’emploi des machines pour le broiement du grain remonte à l’époque de Moïse, (soit environ 1250 av. J.-C.) où l’on faisait usage de moulins composés de deux petites meules cylindriques, en pierres dures, que des esclaves ou des femmes faisaient tourner l’une au-dessus de l’autre ; on se servait de mulets et de chevaux pour les meules d’un plus grand diamètre.

La meule, permettait ainsi le broyage, la trituration, le concassage, ou plus spécifiquement la mouture des grains. Les moulins ont ensuite évolué, en utilisant la force de l’eau (environ 100 av. J.-C.), la force motrice du vent (au VIIIème siècle) ou encore la vapeur (à partir de 1789).

Au milieu des révolutions successives qui se sont faites dans le mécanisme des moulins, dans les divers systèmes de force motrice, de nettoyage, de blutage, les meules seules n’ont point reçu de transformations notables.

Le principe, pour elles, a toujours été le même ; seulement il a été non modifié mais perfectionné. Toujours est-il, qu’on a, en tout temps employé des meules, tantôt avec des pierres du pays pour les prémisses de la mouture du blé et pour des raisons de facilité, soit ; tantôt avec des pierres meulières dont les principaux gisements sont situés autour de Paris, à La Ferté-sous-Jouarre (Seine et Marne), et dont la qualité supérieure est incontestablement reconnue à l’apogée de la meulerie en France et dans le monde. Les meules de bonnes qualités, appropriées au genre de mouture, à la nature du grain et au savoir-faire du meunier, ont conservé leur monopole.

Ainsi dirons-nous aux meuniers : Les meules sont l’âme du moulin. Pour faire de la bonne farine, il faut avoir de bonnes meules

Le choix de la meule de pierre en silex

___

Comme nous l’avons évoqué, le choix de la pierre pour moudre le blé à évoluer selon les époques pour se focaliser finalement sur une pierre meulière en silex très dure, poreuse et résistante. Les meules de pierre varient selon la nature du grain à travailler, mais la « vraie » meulière se définit comme un accident siliceux dans un bassin sédimentaire. On y trouve des roches calcaires et des roches gréseuses. Ces roches ont des porosités qui les rendent indéniablement plus efficaces au travail du blé que n’importe quelle autre pierre.

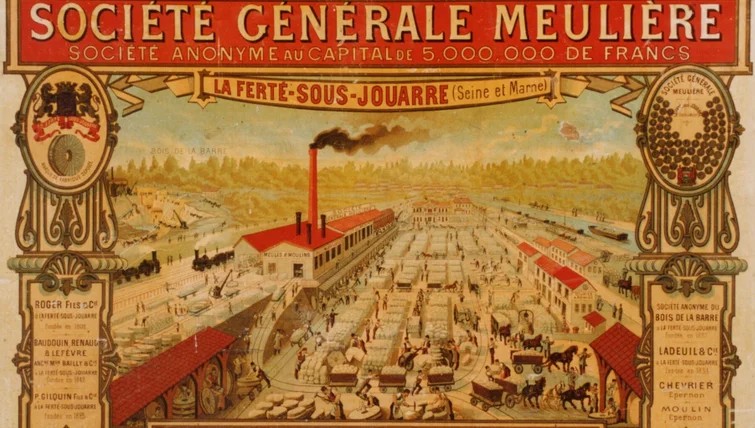

C’est au bassin de Paris qu’appartient le premier et le plus riche groupe de carrières à pierres meulières, où dans la partie centrale se trouve à une altitude de 75 à 150 mètres au-dessus du niveau de la mer, la ville de La Ferté-sous-Jouarre, si renommée dans le monde entier par la quantité tout à fait exceptionnelle de ses pierres meulières plus spécialement propre à la mouture du froment.

On trouve aussi dans bien d’autres régions françaises des pierres meulières, comme en Eure-et-Loir, dans le bassin de la Loire ou encore celui de la Garonne, ou dans les environs de Poitiers. Elles sont généralement tout aussi dures et compactes mais ne possédant pas les porosités désignées en meunerie sous le nom d’éveillures naturelles qui constituent la qualité exceptionnelle des pierres meulières de La Ferté-sous-Jouarre.

Au moulin du Castanié, les pierres meulières proviennent de cette région. Capitale mondiale de la pierre meulière, La Ferté-sous-Jouarre était mondialement connue jusqu’au XIXe siècle grâce à la dureté exceptionnelle de la pierre extraite dans ses carrières, qui alimentait les moulins du monde entier.

Ainsi pouvons dire que nos ancêtres ne s’étaient pas trompés dans l’utilisation de la pierre. Une telle meule est un chef d’œuvre de la meulerie Française, qui était autrefois envié par tous les meuniers. C’est une hérésie de galvauder ce patrimoine et savoir-faire Français cela avec une vulgaire pierre en granit ou de toute autre nature.

Le travail des meuliers et des meuniers

___

Les meuliers

Le patrimoine meulier français ne pourrait exister sans les personnes qui l’ont construit. On se doit alors d’honorer leurs mémoires qui sont aujourd’hui malheureusement perdues. Ces personnes s’appelaient les meuliers ou « les mains bleues », un nom donné aux ouvriers meuliers dont les mains étaient bleuies par les éclats de silex après une très forte exposition.

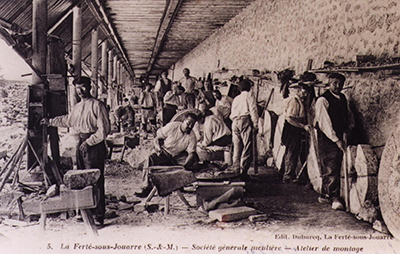

L’industrie meulière faisait vivre La Ferté-sous-Jouarre. Il y avait près de 2000 ouvriers : « dans l’usine, on commençait à travailler à 14 ans ; les apprentis apprenaient sur le tas avec les plus anciens ».

Chaque phase faisait appel à des compétences particulières notamment les dresseurs pour polir la surface de la meule ; le fabricant, pour choisir les morceaux des meules à carreaux ; les assembleurs, pour les ajuster et les sceller ; les cercleurs, pour poser des cercles à chaud autour de la meule ; les chargeurs pour faire le remplissage de la face opposée ; les rayonneurs pour creuser les rayons.

Sans évoquer que ses ouvriers ne faisaient partis que de la fin de la chaîne une fois que les meules étaient extraites des carrières à ciel ouverts et que le travail des terrassiers, des carriers, des tireurs, des piqueurs et des rouliers fut réalisé.

L’industrie meulière était donc un savoir-faire français reconnu dans le monde. Toutefois avec l’apparition des grands moulins industriels, le commerce meulier s’effondre lentement dès la fin du XIXe siècle. De cette crise va naître la Société Générale Meulière, fusion de 9 sociétés, mais cela n’arrêtera pas le déclin de cette activité jusqu’à la fermeture de l’établissement le 24 novembre 1953.

Les meuniers

Une fois les meules de pierres expédiées dans les moulins, le travail concernant la meule n’est pas pour autant fini. Les roches calcaires se polissent avec l’écrasement du blé, et il est donc nécessaire de les retailler fréquemment pour qu’elles restent rugueuses. Cependant certains calcaires gréseux présentent une meilleure résistance à la compression, et nous savons que plus la roche est riche en silice, plus elle est résistante.

Une bonne pierre meulière doit donc être à la fois résistante et présenter une bonne porosité. Afin de s’en assurer, il en va ainsi du travail du meunier à procéder au rhabillage régulier de ses meules.

Le rhabillage n’est pas une invention nouvelle, l’usage en est très ancien ; c’est ce qu’on appelait repiquer ou rebattre les meules lisses dans l’école française. On sait que quand les meules ont marché un certain temps, elles se trouvent plus ou moins dépourvues de leur mordant ; les aspérités sont amoindries.

Pour entreprendre cette opération, le meunier devra se mettre en mesure d’affuter d’avance les marteaux. Le moment arrivé, on lève les meules et on examine son usure ; le meunier ou rhabilleur, prend alors un coussin, souvent un sac de son, pour s’en faire accoudoir et se pose sur la meule de manière à ce que les coups de marteaux soient plus sûrs et réguliers.

Le travail de rhabillage de la meule est long et fastidieux mais il est essentiel à la préservation de sa qualité sur le long terme.

Nous voyons ainsi qu’un des piliers de la qualité de la farine est celui du choix de la mouture sur meule de pierre en silex, qui va de l’extraction de la pierre des carrières, à la fabrication, au montage et au rayonnage des meules sans oublier son entretien dans le temps.